Pneumatyka, czyli dziedzina inżynierii mechanicznej, to nauka skupiająca się na projektowaniu i wykorzystaniu w praktyce maszyn i urządzeń napędzanych i sterowanych za pomocą sprężonego powietrza lub gazów o podobnych właściwościach. Zazwyczaj w napędach pneumatycznych wykorzystuje się nadciśnienie, rzadziej podciśnienie.

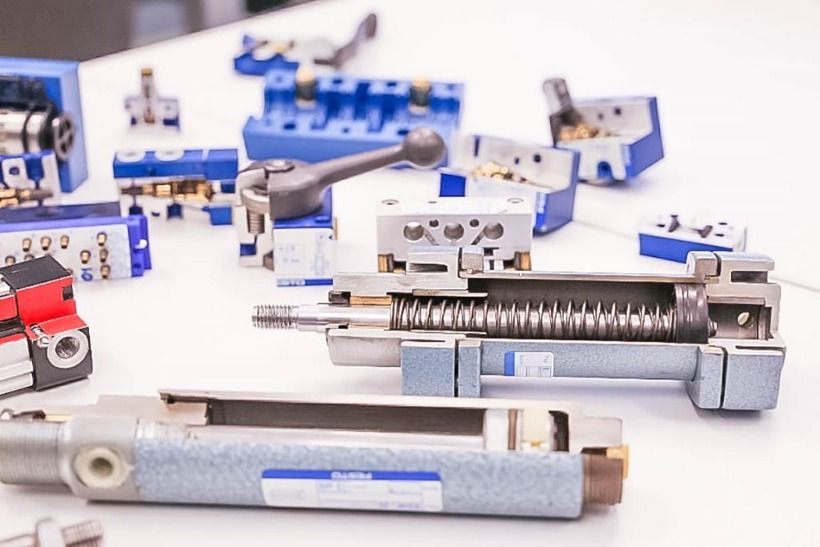

Napędy pneumatyczne wykorzystywane są w produkcji, dentystyce, górnictwie, konstrukcji maszyn i innych dziedzinach [1]. Maszyny z napędem pneumatycznym posiadają różne elementy konstrukcyjne i podzespoły, np. sprężarki powietrza, przewody, złączki, zawory, mikrozawory, wyspy zaworowe, zespoły przygotowania powietrza, siłowniki pneumatyczne i cały zestaw komponentów wykorzystywanych w elektropneumatyce [2]. Aby więc reprezentować odpowiedni poziom wiedzy i umiejętności z tej dziedziny konieczna jest znajomość nie tylko teorii, ale także dostępnych na rynku rozwiązań przemysłowych.

Przykłady wykorzystania systemów pneumatycznych

Choć nie każdy jest tego świadom, elementy pneumatyczne otaczają nas niemal na każdym kroku. Najbardziej oczywistą aplikacją są kompresory wykorzystywane do pompowania ogumienia kół samochodowych. Kolejnym przykładem mogą być hamulce pneumatyczne, używane w autobusach i ciężarówkach oraz pociągach. Podczas pracy wydają one charakterystyczny świszczący dźwięk. Napęd pneumatyczny często występuje także w wiertłach dentystycznych. Pęcherze pneumatyczne z kolei wykorzystywane są do utrzymywania ładunku na powierzchni wody lub zatykania otworów. Jeszcze kilkadziesiąt lat temu najszybszą metodą przesyłania korespondencji w ramach jednego budynku lub zbioru budynków była poczta pneumatyczna, zbudowana na zasadzie sieci rur, przez które przesyłano zapakowane szczelnie dokumenty w specjalnych obłych pojemnikach.

Zalety pneumatyki

Do podstawowych zalet pneumatyki przemysłowej należy jej czystość. Wykorzystanie napędów pneumatycznych oznacza cichą i efektywną pracę maszyn bez konieczności wykorzystania wszelkiego rodzaju oleistych cieczy, jak to ma miejsce w przypadku napędów hydraulicznych. Dodatkowo systemy pneumatyki przemysłowej są relatywnie proste w projektowaniu i montażu. Urządzenia pneumatyczne konstruuje się w oparciu o podstawowe elementy takie jak siłowniki, zawory, wyspy zaworowe i przewody, a działają one na zasadzie prostego przepięcia ‘włącz/wyłącz’. Na systemach pneumatycznych można także polegać. Zazwyczaj po montażu, przy odpowiednim użytkowaniu i utrzymaniu działają długo bez usterek. Gaz może zawsze ulec dalszemu sprężeniu, stąd sprzęt pneumatyczny rzadko ulega uszkodzeniom. Powietrze absorbuje dodatkowe siły występujące podczas procesu chroniąc maszyny. Napędy pneumatyczne mają również tzw. bufor pracy nawet w przypadku braku zasilania energii elektrycznej. Sprężone powietrze można magazynować i produkować do przodu, co zapobiega krótkim przestojom np. podczas resetu sieci elektrycznej lub krótkotrwałego spadku mocy. Niewątpliwą zaletą urządzeń pneumatycznych jest także ich bezpieczeństwo. W porównaniu np. do hydrauliki siłowej wykorzystującej ciecze oleiste ryzyko zapalenia medium praktycznie nie występuje.

Wymagania stawiane specjalistom ds. układów pneumatycznych

Pneumatyką przemysłową i jej aplikacjami praktycznymi zajmują się zazwyczaj inżynierowie, konstruktorzy, projektanci sprzętu, technologowie oraz pracownicy utrzymania ruchu. W zależności od tego, czym zajmuje się dana osoba w zakładzie pracy oraz jaki poziom wiedzy domenowej aktualnie reprezentuje, wymagania są oczywiście różne. Projektanci i konstruktorzy skupiają się zazwyczaj na pierwszym etapie przygody z pneumatyką, a mianowicie designie układów napędzanych pneumatycznie. Muszą więc znać dostępne na rynku komponenty, rozumieć zasady ich wykorzystania. Do tego dochodzi wiedza z zakresu projektowania, a więc niezbędne narzędzia oraz programy komputerowe. W przypadku układów pneumatycznych może to być np. program FluidSim P firmy Festo [4]. Podczas projektowania układów pneumatycznych ważne są także aspekty ich izolacji, które zapobiegają największej bolączce firm wykorzystujących napędy pneumatyczne do sterowania – stratom powietrza spowodowanym nieszczelnościami powstającymi na łączeniach komponentów. To zagadnienie jest także niezwykle istotne dla pracowników utrzymania ruchu, którzy dzień w dzień weryfikują, czy elementy układów pneumatycznych dobrze wykonują swoją pracę, poddają je renowacji, diagnozują obszary nieszczelności i uszczelniają je. To niezwykle odpowiedzialna praca, która bezpośrednio wpływa na efektywność produkcji. Technolog z kolei musi potrafić umieścić elementy napędzane pneumatycznie w całym procesie technologicznym, przy którym pracuje. Zależności pomiędzy wszystkimi maszynami, ich odpowiednie zaprojektowanie i rozplanowanie w przestrzeni oraz analiza, które maszyny i urządzenia najlepiej wykorzystać, w jaki sposób i w jakiej kolejności to podwaliny dobrze działającej linii produkcyjnej. Stąd w tym przypadku występuje potrzeba znajomości nie tylko zagadnień związanych z samą pneumatyką, co także ogólnego przeglądu urządzeń wykorzystywanych w produkcji danego elementu.