Laboratorium PLC

Systemy sterowania i wizualizacji

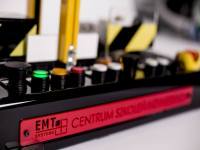

Prowadząc szkolenia z zakresu programowania, diagnostyki i komunikacji sterowników logicznych Siemens SIMATIC S7 – 300/400/1200/1500 w środowisku STEP 7 i TIA Portal oraz szkolenia ze sterowników bezpiecznych Safety Integrated, wykorzystujemy nowoczesne sterowniki logiczne, moduły i komponenty sieci PROFIBUS, AS-Interface, PROFINET, analizatory diagnostyczne, panele operatorskie, najnowocześniejsze oprogramowanie wykorzystywane w automatyce przemysłowej to podstawowe elementy wyposażenia przedmiotowego laboratorium.

Laboratorium wyposażone jest także w panele operatorskie HMI oraz oprogramowanie klasy SCADA umożliwiające przeprowadzanie szkoleń dotyczących nowoczesnych systemów wizualizacji. Silny punkt wśród stanowisk szkoleniowych stanowią również napędy elektryczne, które pozwalają nam na przeprowadzanie szkoleń dotyczących nowoczesnych metod sterowania silnikami elektrycznymi i wprowadzają zagadnienie ekonomii i energooszczędności do dziedziny sterowania.

Zobacz, jak wyglądają nasze szkolenia z PLC:

Programowanie sterowników logicznych SIEMENS SIMATIC S7-300/400, S7-200, S7-1200 – kurs podstawowy

Każdy Uczestnik szkolenia ma do dyspozycji indywidualne stanowisko szkoleniowe przeznaczone do nauki zadań i rozwiązań przemysłowych opartych o zastosowanie sterownika Siemens S7-300/400, S7-1200, S7-200. Stanowisko szkoleniowe składa się ze sterownika wyposażonego w moduły wejść/wyjść cyfrowych i analogowych połączonego z symulatorem sygnałów cyfrowych i analogowych wejściowych oraz wyjściowych. Dodatkowo każdy sterownik połączony jest ze stanowiskiem wykonawczym zawierającym wyspę zaworową, manipulator, zestaw czujników informujących o krańcowych położeniach siłowników oraz przyciski impulsowe.

W skład stanowiska szkoleniowego wchodzą:

- układ przygotowania powietrza,

- wyspę zaworową z 4 zaworami elektropneumatycznymi 3/2, 5/2,

- układ wykonawczy zbudowany na podstawie dwóch siłowników oraz chwytaka,

- czujniki kontaktronowe informujące o stanie położeń skrajnych siłowników,

- układ wejść/wyjść cyfrowych,

- włącznik ON/OFF impulsowy,

- sygnał świetlny,

- wyłącznik bezpieczeństwa,

- symulator sygnałów binarnych,

- symulatory sygnałów wejść oraz wyjść analogowych (0-10V) wraz z elektronicznymi wskaźnikami napięcia,

- jednostka sterująca PLC Siemens S7,

- komputer z oprogramowaniem STEP 7, TIA Portal V13, MicroWin

Stanowiska wyposażone są w zestawy czujników różnego typu (optyczne, indukcyjne, pojemnościowe, ciśnienia, przepływu) oraz w przetwornice częstotliwości wraz z silnikami elektrycznymi. Umożliwiają realizację ćwiczeń w oparciu o rzeczywiste elementy wykorzystywane w automatyce przemysłowej

Programowanie sterowników logicznych SIEMENS SIMATIC S7-300/400, S7-200, S7-1200 – kurs zaawansowany

Każdy Uczestnik szkolenia ma do dyspozycji indywidualne stanowisko szkoleniowe przeznaczone do nauki zadań i rozwiązań przemysłowych opartych o zastosowanie sterowników PLC. Stanowisko szkoleniowe składa się ze sterownika wyposażonego w moduły wejść/wyjść cyfrowych oraz symulatory sygnałów wejściowych i wyjściowych, komputer z oprogramowaniem STEP 7 połączony ze sterownikiem PLC.

Każdy uczestnik przedmiotowych szkoleń ma również do dyspozycji innowacyjne stanowisko szkoleniowe zawierające:

- układ przygotowania powietrza,

- wyspę zaworową z 2 zaworami elektropneumatycznymi 5/2,

- dwa siłowniki pneumatyczne dwustronnego działania,

- czujniki kontaktronowe informujące o stanie położeń skrajnych siłowników,

- elektroniczny regulator proporcjonalny,

- silnik krokowy,

- enkoder kątowy,

- czujnik temperatury PT100 z przetwornikiem 0-10V,

- falownik,

- silnik serwo z magnesami trwałymi,

- symulator sygnałów binarnych,

- symulatory sygnałów wejść oraz wyjść analogowych (0-10V) wraz z elektronicznymi wskaźnikami napięcia,

- jednostka sterująca PLC Siemens S7,

- komputer z oprogramowaniem STEP 7 i TIA Portal.

Stanowiska wyposażone są w zestawy czujników różnego typu (optyczne, indukcyjne, pojemnościowe, ciśnienia, przepływu) oraz w przetwornice częstotliwości wraz z silnikami elektrycznymi. Umożliwiają realizację ćwiczeń w oparciu o rzeczywiste elementy wykorzystywane w automatyce przemysłowej

Laboratorium programowania i projektowania z Distributed Safety w sterownikach Simatic Safety Integrated

Uczestnicy kursu z zakresu Programowania i projektowania z Distributed Safety w sterownikach Simatic Safety Integratedmają do dyspozycji indywidualne stanowiska szkoleniowe wyposażone w zróżnicowany sprzęt produkcyjny:

- tradycyjne rozwiązania PLC – CPU 315F 2PN/DP oraz modułach wejść/wyjść z rodziny S7-300 w wydaniu FAIL-SAFE

- CPU 315F 2PN/DP połączone poprzez sieć komunikacyjną Profinet z modułami wejść/wyjść z rodziny ET-200S w wydaniu FAIL-SAFE

- całościowe rozwiązania bazujące na CPU z rodziny ET-200S w wydaniu F

Dodatkowe elementy każdego zestawu to także realny sprzęt wykonawczy:

- bariery optyczne z przemieszczającym się produktem (wymuszenie wyłączenia bariery podczas przejazdu produktu – tzw. muting)

- „mini drzwi” wyposażone w krańcówki bezpieczeństwa

- zestawy przycisków oburęcznych

- „grzybki” bezpieczeństwa z podwójnymi stykami

- stacyjki z kluczykiem

- podwójne – „bezpieczne” styczniki wykonawcze

Szkolenie, oprócz sterownika PLC-F oraz realnych elementów wykonawczych, wykorzystuje również panele operatorskie OP dla potrzeb prezentacji alarmów związanych z systemem bezpieczeństwa oraz mechanizm potwierdzania błędów systemu bezpieczeństwa poprzez przedmiotowy panel.

Ważnym elementem wykonawczym jest również przekształtnik częstotliwości (Sinamics G120) sterujący silnikiem asynchronicznym wyposażonym w wbudowane funkcje bezpieczeństwa wywoływane zarówno poprzez jego wejścia cyfrowe, jak również za pośrednictwem sieci komunikacyjnej.

Programowanie sterowników logicznych SIEMENS SIMATIC S7-1500 – kursy podstawowe i zaawansowane

Nasze laboratoria dysponują nowoczesnym sprzętem opartym o urządzenia w wykonaniach przemysłowych dostarczone przez uznanych producentów.

W trakcie szkolenia TIA1500-1 dostępne są urządzenia:

Sterownik Siemens SIMATIC S7-1500, z zadajnikiem zawierającym:

- 8 przycisków zadających sygnały wejściowe

- potencjometr regulujący zakres napięcia wejścia analogowego

- wyświetlacze wartości napięcia wejścia oraz wyjścia analogowego

Podstawowe stanowisko wykonawcze:

- układ przygotowania powietrza

- wyspa zaworowa z 4 zaworami elektropneumatycznymi 3/2, 5/2, 5/3

- układ wykonawczy zbudowany na podstawie dwóch siłowników oraz chwytaka

- czujniki kontaktronowe informujące o stanie położeń skrajnych siłowników

- układ wejść/wyjść cyfrowych

- włącznik ON/OFF impulsowy

- sygnał świetlny

- wyłącznik bezpieczeństwa

Zaawansowane stanowisko wykonawcze:

- układ przygotowania powietrza

- wyspę zaworową z 2 zaworami elektropneumatycznymi 5/2

- dwa siłowniki pneumatyczne dwustronnego działania

- czujniki kontaktronowe informujące o stanie położeń skrajnych siłowników

- elektroniczny regulator proporcjonalny

- silnik krokowy

- enkoder kątowy

- czujnik temperatury PT100 z przetwornikiem 0-10V

- przemiennik częstotliwości

- silnik elektryczny z magnesami trwałymi

Wizualizacja systemów

Każdy uczestnik szkolenia ma do dyspozycji stanowisko szkoleniowe przeznaczone do nauki programowania sekwencyjnego w oparciu o sterownik S7-300/400. Stanowisko szkoleniowe składa się ze sterownika wyposażonego w moduły wejść/wyjść cyfrowych i analogowych połączonego z symulatorem sygnałów cyfrowych, analogowych wejściowych oraz wyjściowych.

Każdy uczestnik szkolenia ma do dyspozycji stanowisko szkoleniowe przeznaczone do nauki programowania sekwencyjnego w oparciu o sterownik S7-300/400. Stanowisko szkoleniowe składa się ze sterownika wyposażonego w moduły wejść/wyjść cyfrowych i analogowych połączonego z symulatorem sygnałów cyfrowych, analogowych wejściowych oraz wyjściowych.

Dodatkowo każdy sterownik połączony jest ze stanowiskiem wykonawczym podstawowym lub zaawansowanym, które zawierają rzeczywiste elementy spotykane w przemyśle.

Stanowisko szkoleniowe dla każdego uczestnika kursu:

Sterownik SIEMENS S7-300

- pamięć robocza 128 KB

- 24 wejścia cyfrowe

- 16 wyjść cyfrowych

- 4 wejścia analogowe

- 2 wyjścia analogowe

Dodatkowo sterownik wyposażony jest w zadajnik zawierający:

- 8 przycisków zadających sygnały wejściowe

- potencjometr regulujący zakres napięcia wejścia analogowego

- wyświetlacz wartości napięcia wejścia analogowego

- wyświetlacz wartości napięcia wyjścia analogowego

Diagnostyka i serwis sterowników logicznych SIEMENS SIMATIC S7-300/400

Każdy Uczestnik szkolenia ma do dyspozycji indywidualne stanowisko szkoleniowe przeznaczone do diagnostyki, analizy oraz serwisu sterowników S7-300/400. Szkolenie przeprowadzane jest na stanowisku składającym się ze sterownika SIEMENS SIMATIC S7-300 CPU313C wraz z dołączonym modułem wejść analogowych z funkcją diagnostyki. Stanowisko zostało tak skonfigurowane aby umożliwić Kursantom możliwość generowania sytuacji diagnostycznych PLC: odcięcie zasilania od części obiektowej modułów cyfrowych oraz analogowych, generowanie przerwań sprzętowych obsługiwanych przez sygnały binarne i analogowe. W skład stanowiska szkoleniowego wchodzi również stanowisko wykonawcze, którego głównym atutem jest znajdujący się w nim silnik krokowy oraz enkoder.

Program szkolenia koncentruje się na zagadnieniach diagnostycznych sterownika. Ćwiczy się:

- wykorzystanie narzędzi służących do analizy działającego programu

- diagnostyki przyczyn błędów CPU

- diagnostyki przyczyn zatrzymania CPU oraz programowej obsługi tego zdarzenia

- diagnozę błędów modułów sygnałowych oraz wykorzystanie przerwań sprzętowych

Laboratorium sieci przemysłowych PROFIBUS/PROFINET

Uczestnicy szkoleń z zakresu sieci przemysłowych, w szczególności PROFIBUS i PROFINET, mają do dyspozycji wieloelementowe zestawy tworzące rozbudowaną sieć pozwalającą na wykonywanie zadań i ćwiczeń w szerokim zakresie tematycznym.

Głównym elementem stanowiska jest sterownik wyposażony w odpowiedni port komunikacyjny.

PROFIBUS oraz PROFINET w STEP V5.x

- SIEMENS SIMATIC S7-300 CPU314C-2PN/DP

- Procesor komunikacyjny PROFIBUS CP 342-5

- Procesor komunikacyjny PROFINET CP 343-1 Advanced

- IE/PB LIBK PN IO

PROFINET w TIA

- SIEMENS SIMATIC S7-1500 CPU1511TF oraz

- SIEMENS SIMATIC S7-1200 + Panel HMI

Pozostałe elementy SIEMENS to:

- Moduły IM151 dla PROFIBUS oraz PROFINET z cyfrowymi wejściami i wyjściami (ET200S)

- Switche przemysłowe SCALANCE X204IRT

- Napędy SINAMICS G120 wyposażone moduły CU240E-2 DP oraz CU240E-2 PN

- Panele operatorskie SIEMENS OP177B

- Repeater diagnostyczny RS485

Moduły innych producentów dla sieci PROFIBUS oraz PROFINET:

- Repeatery INDU-SOL (2 kanałowy oraz 5-cio kanałowy)

- Rozproszone wejścia/wyjścia TURCK BL67 orz BL20

- Rozproszone I/O oraz I/O Link Balluff typu BNI 302, BNI 502, BNI 507

- Wyspa zaworowa PNEUMAX OPTYMA S

- Moduły Lumberg Automation serii LioN-S typu 940 oraz 970

- Moduły Lumberg Automation seriiLioN-Link typu 940, oraz 980

- Enkodery z protokołem PROFIBUS

Pozostałe elementy stanowiska:

- analogowe czujniki położenia oraz obrotu

- zestaw różnych typów czujników firmy Balluff

- wyspy zaworowe Parker, TURCK, PNEUMAX Optyma

- zestawy siłowników pneumatycznych z czujnikami położenia Parker oraz PNEUMAX

- zadajnik sygnałów binarnych

- symulator sygnałów wejść analogowych (0-10V) wraz z elektronicznym wskaźnikiem napięcia

- przyciski NO, NC oraz E-Stop

- Unikatowość szkoleń z zakresu sieci w EMT-Systems przedstawia się w ilości narzędzi diagnostycznych, jakie mają do dyspozycji kursanci. Aby sprawnie i szybko diagnozować usterki oraz przywracać sieci do prawidłowego funkcjonowania nauka musi być przeprowadzona na najpopularniejszym i najlepszym sprzęcie na rynku.

Ręczny analizator sieci:

- Profitrace (Procentec)

- PB-Q One (Indu-Sol)

- PROFIBUS Tester 4 (Softing)

Stacjonarny analizator sieci:

- PROFIBUS Inspektor NT (Indu-sol)

- FG-110 FF (Softing)

Pozostałe narzędzia:

- Tester przewodów PROFtest II XL (Indu-Sol)

- Cęgi do pomiary przepływu prądu w ekranie EMCheck LSMZ (Indu-Sol)

- Narzędzie do pomiary skuteczności ekranowania EMCheck MWMZ II (Indu-Sol)

Laboratorium czujników przemysłowych

Szkolenia prowadzone są w nowoczesnym laboratorium czujników przemysłowych, gdzie kursanci mają możliwość zapoznania się oraz uruchomienia czujników i monitorów przemysłowych różnych firm. Szeroka gama posiadanego przez nas osprzętu automatyki pozwala na indywidualną pracę nad stawianymi problemami teoretycznymi, zatem każdy uczestnik ma możliwość samodzielnie podłączyć i uruchomić:

- czujniki indukcyjne,

- pojemnościowe,

- magnetyczne,

- optyczne,

- monitory przepływu,

- temperatury,

- obecności mediów płynnych i gazowych,

- czujniki koloru

oraz wiele innych znajdujących się w naszej pracowni. Dzięki takiemu podejściu uczestnicy samodzielnie dochodzą do wielu wniosków i wraz z prowadzącym szkolenie przekuwają zdobytą wiedzę w praktyczne umiejętności.

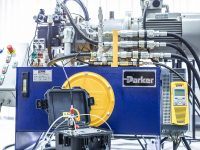

Laboratorium technik napędowych

Uczestnikom kursu oddajemy do dyspozycji stanowiska szkoleniowe przeznaczone do nauki zadań i rozwiązań przemysłowych opartych o napędy elektryczne wykorzystujące przemienniki częstotliwości. Stanowisko składa się z przemiennika częstotliwości wyposażonego w symulator sygnałów cyfrowych i analogowych. Każdy przemiennik połączony jest z asynchronicznym silnikiem elektrycznym.

oddajemy do dyspozycji stanowiska szkoleniowe przeznaczone do nauki zadań i rozwiązań przemysłowych opartych o napędy elektryczne wykorzystujące przemienniki częstotliwości. Stanowisko składa się z przemiennika częstotliwości wyposażonego w symulator sygnałów cyfrowych i analogowych. Każdy przemiennik połączony jest z asynchronicznym silnikiem elektrycznym.

Dostępne są dwa typy stanowisk, oparte o różne przemienniki:

Parker AC 890 SD

- moc 0,55 kW

- 7 wejść cyfrowych

- 3 wyjścia cyfrowe

- 4 wejścia analogowe

- 2 wyjścia analogowe

- interfejsy komunikacyjne: PROFIBUS, PROFINET

- moc 0,25 kW

- 6 wejść cyfrowych

- 3 wyjścia cyfrowe

- 1 wejście analogowe

- interfejsy komunikacyjne: PROFIBUS

Parametry silników elektrycznych Siemens:

- zasilanie: 50 Hz, 230/400 V

- moc: 0,18 kW

- obroty 1350/min

- prąd: 0,97/0,56 A

Parametry silników elektrycznych SEW:

- zasilanie: 50 Hz, 230/400 V

- moc: 0,25 kW

- obroty 1300/405 rpm (silnik z przekładnią)

- prąd: 1,27/0,73 A

W trakcie szkolenia możliwa jest także prezentacja dwóch dodatkowych przemienników Parker napędzających pompy zasilaczy hydraulicznych (większy z nich – 11 kW). Instalację można obciążyć obserwując pracę układu napędowego w rzeczywistych warunkach.

Stanowiska umożliwiają realizację ćwiczeń w oparciu o rzeczywiste elementy wykorzystywane w automatyce przemysłowej.

Siemens Sinamics G120/Siemens Micromaster M440

Siemens Sinamics S120/Siemens Simotion

Parker AC 890 SD oraz SEW Movitrac B 07

Oprócz stanowisk indywidualnych w trakcie szkolenia jest również dostęp do laboratorium hydrauliki, w którym przemienniki częstotliwości wykorzystywane są do napędzania pomp zasilaczy hydraulicznych, dzięki czemu można obserwować ich pracę i charakterystykę pod rzeczywistym obciążeniem przemysłowym.

Wykorzystanie silników elektrycznych w dzisiejszych czasach mocno wykroczyło już poza proste napędzanie maszyn. Liczy się elastyczność, możliwość kontroli i sterowania, często bez pomocy dodatkowych urządzeń (jak sterownik PLC). Niezwykle istotne stało się również zagadnienie optymalizacji zużycia energii w trakcie nominalnej pracy urządzenia, a także odzyskiwania energii do sieci w momencie wyhamowywania urządzeń. Nasze szkolenia dotyczące tematyki technik napędowych poruszają wszystkie te aspekty – od doboru urządzeń do układów napędowych, przez ich uruchamianie i diagnostykę aż po optymalizację i zagadnienia ekonomiczne.

TIA Portal

TIA Portal MITSUBISHI

MITSUBISHI